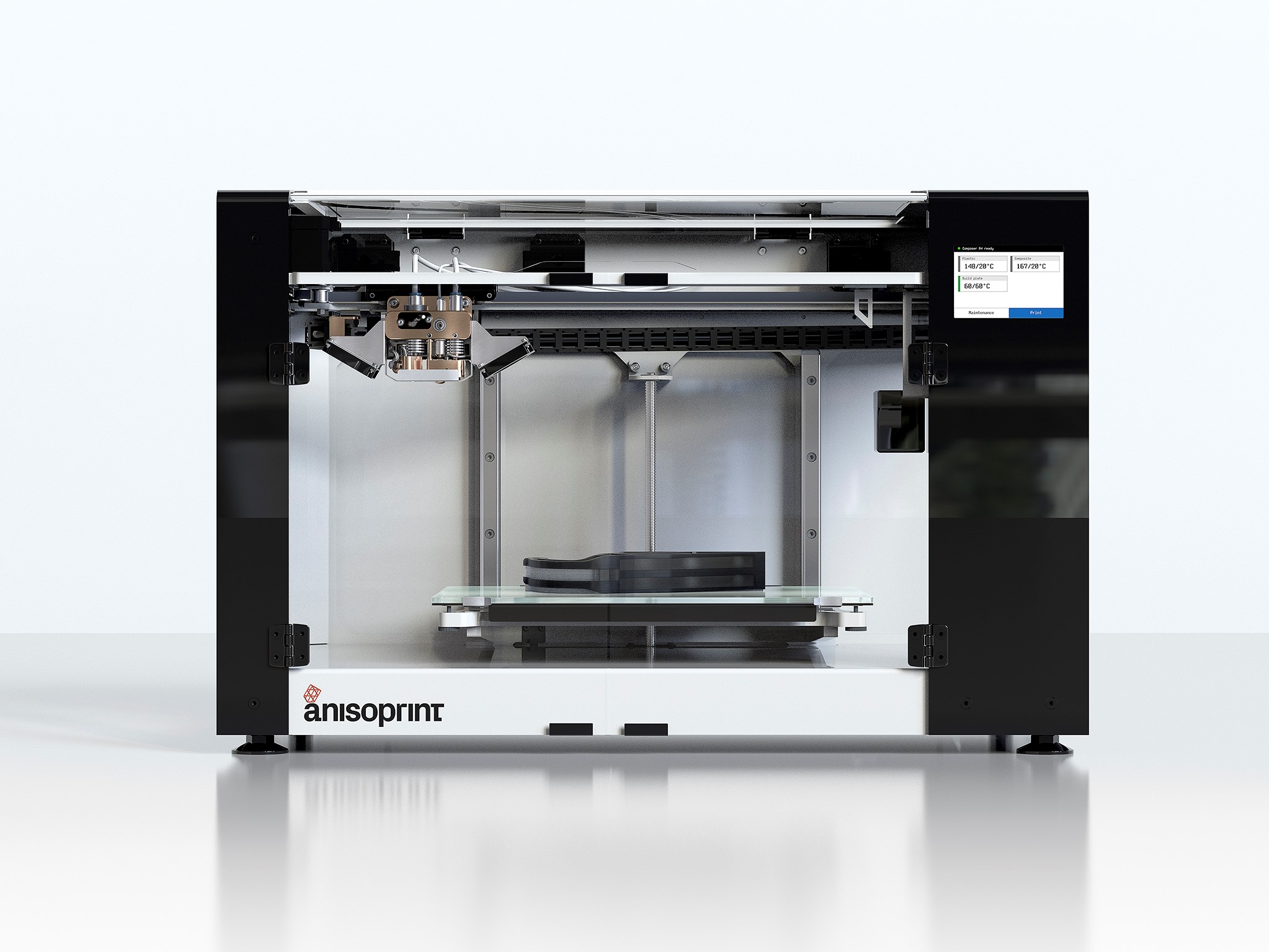

Наш новый заказчик – российско-люксембургская компания Anisoprint. Она специализируется на выпуске 3D-принтеров и имеет широкую дистрибьюторскую сеть в Европе. По контракту с Anisoprint мы изготовили опытную серию алюминиевых корпусов для 3D-принтеров Composer А3 и Composer А4 с запатентованным способом печати.

Composer А3 и Composer А4 – это дорогостоящие принтеры, предназначенные для печати композитных изделий, армированных непрерывными волокнами. Названные модели различаются размерами печатного стола: 42х29,7х21 см у Composer A3 и 29,7х21х14,5 см у Composer A4. Печатающая головка принтеров Anisoprint имеет 2 сопла. Первое предназначено для коэкструзии композитной нити с термопластиком, второе – для подачи пластика при печати внешних оболочек и поддержек.

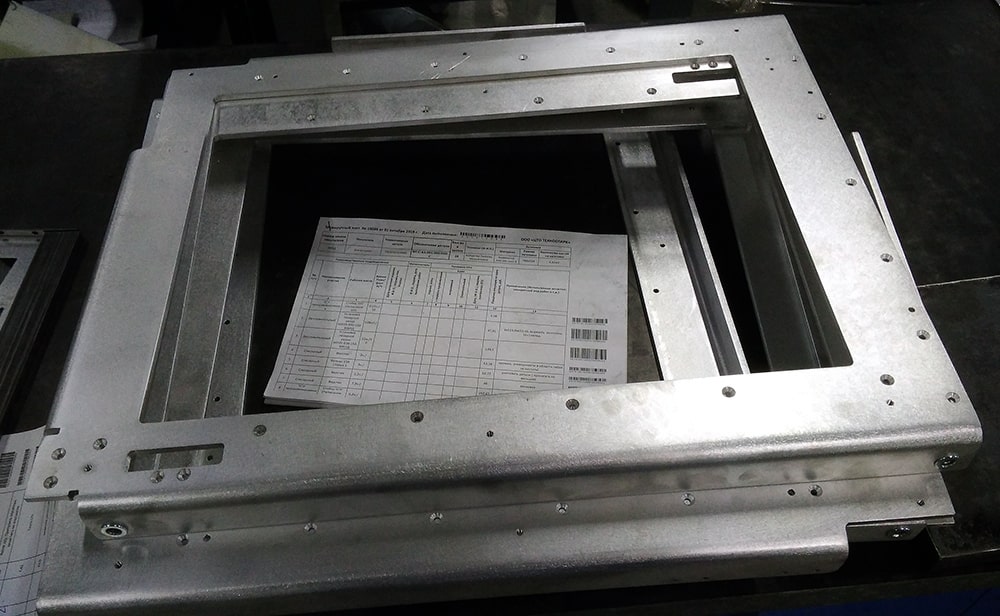

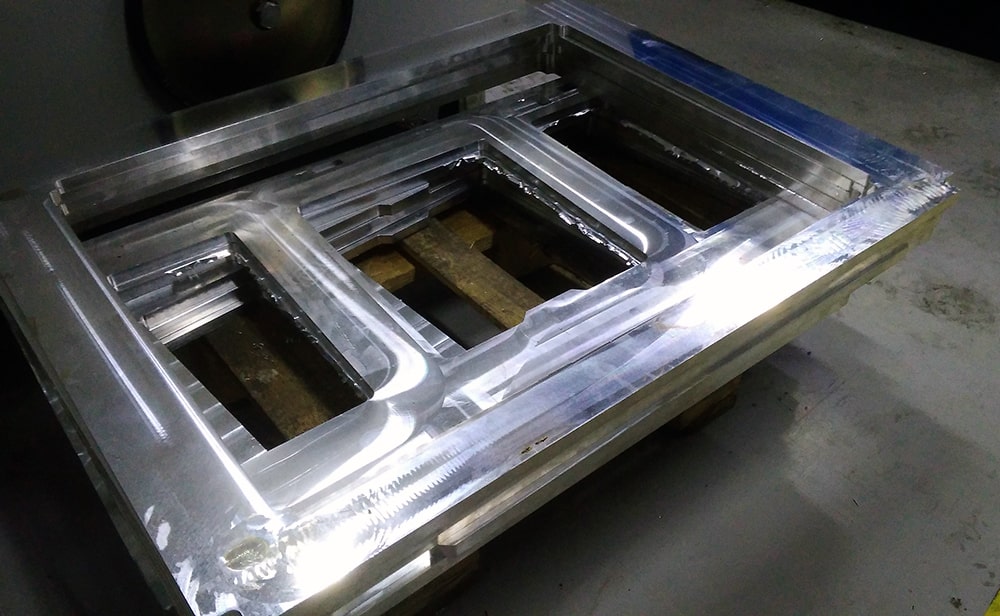

Производство корпусов для 3D-принтеров Anisoprint потребовало обработки деталей с очень высокой точностью: допустимые отклонения – не более 5 микрон. «Заказчик предъявляет жесткие требования к повторяемости деталей, соосности отверстий под крепеж и, в особенности, к геометрии печатного стола, ведь от этого зависит точность печати. Для выполнения заказа мы использовали прецизионные фрезерные ЧПУ-станки, а размеры и геометрию деталей проверяли на координатно-измерительной машине», – сказал Юрий Бочаров, коммерческий директор TEN fab.

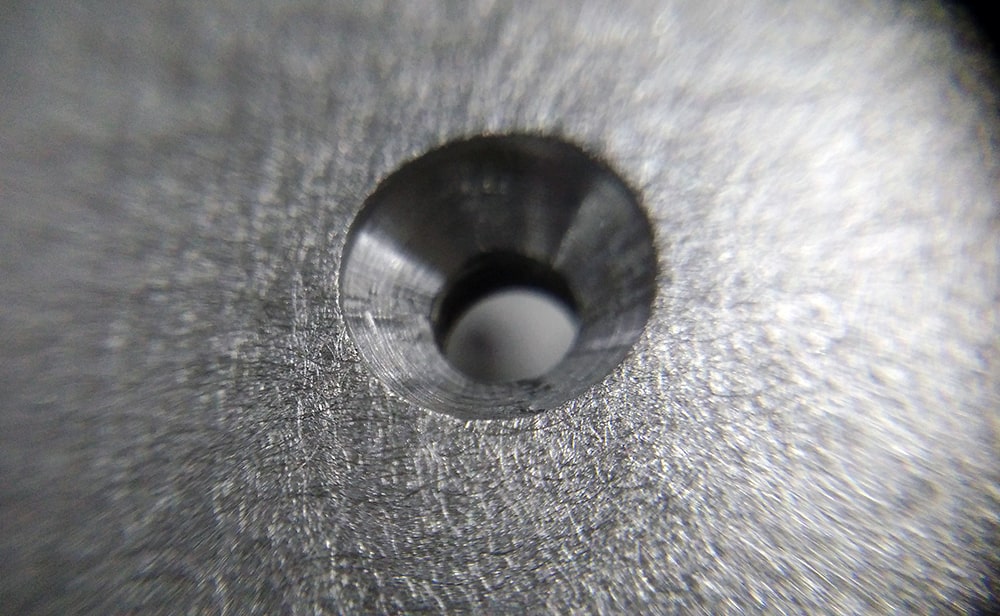

Для резки алюминиевых листов мы использовали лазер. Такой способ обеспечивает предельно точные и аккуратные резы любой конфигурации, как прямолинейные, так и криволинейные. После резки детали проходили прецизионную обработку на гибочном оборудовании. Затем их обрабатывали на фрезерном ЧПУ-станке, зенковали отверстия под потайные винты, после чего каркас собирали с помощью крепежа. Финальный этап – нанесение порошковой краски и ее полимеризация в печи. Готовые корпуса проходили контроль качества и проверку на координатно-измерительной машине, а затем отправлялись заказчику для последующей сборки принтеров.

Изготовление на заказ 3D-принтеров стало одним из основных направлений производства TEN fab. Мы накопили серьезный опыт серийного изготовления такой продукции «под ключ». TEN fab имеет широкий пул поставщиков комплектующих и может предложить заказчику решения для оптимизации производства продукта. В наших планах – полная сборка принтеров Anisoprint, переговоры об этом уже ведутся.

Осенью 2019 года компания TEN fab стала контрактным производителем логистических роботов для Ronavi Robotics – наши специалисты приступили к серийному изготовлению робота Ronavi H1500.

Серийный выпуск логистических роботов – один из труднейших проектов для TEN fab. Нам потребовалось задействовать все наши технологические участки, а синхронизация их работы при наличии целого ряда других заказов потребовала времени. Кроме того, использование большого количества комплектующих заставило по-новому организовать работу службы закупок. Сказались и крайне высокие требования к точности и качеству изготовления рамы – основы всей конструкции робота. «Мы спроектировали специальный стапель для сварки. Он позволил нам строго выдерживать требования конструкторской документации по всем параметрам», – сказал Кирилл Горьков, заместитель директора по производству компании TEN fab.

Первой мы собираем раму. Стальные заготовки для нее режем с помощью лазера, обрабатываем на гибочном оборудовании, зачищаем, фрезеруем на ЧПУ-станках, после чего свариваем полуавтоматом. Для удобства монтажа на деталях рамы формируют профили под соединение «шип-паз».

Важнейший этап сборки рамы – фиксация нижнего пояса. На нем находятся 4 удаленные друг от друга площадки (к ним крепится подвеска и опорные колеса робота). Эти площадки должны находиться строго на заданном уровне. Даже мизерные отклонения недопустимы, так как могут сказаться на работоспособности и надежности робота.

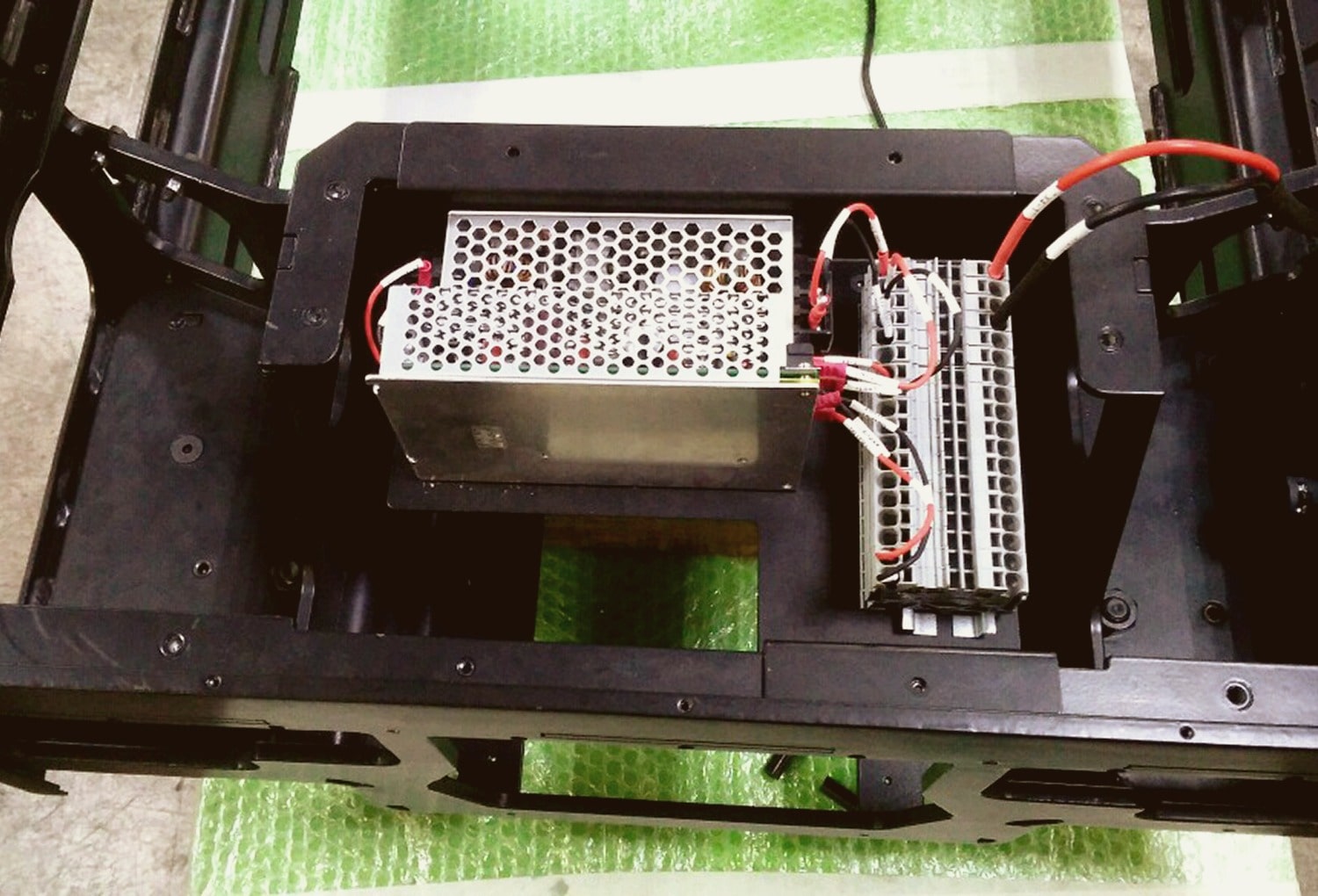

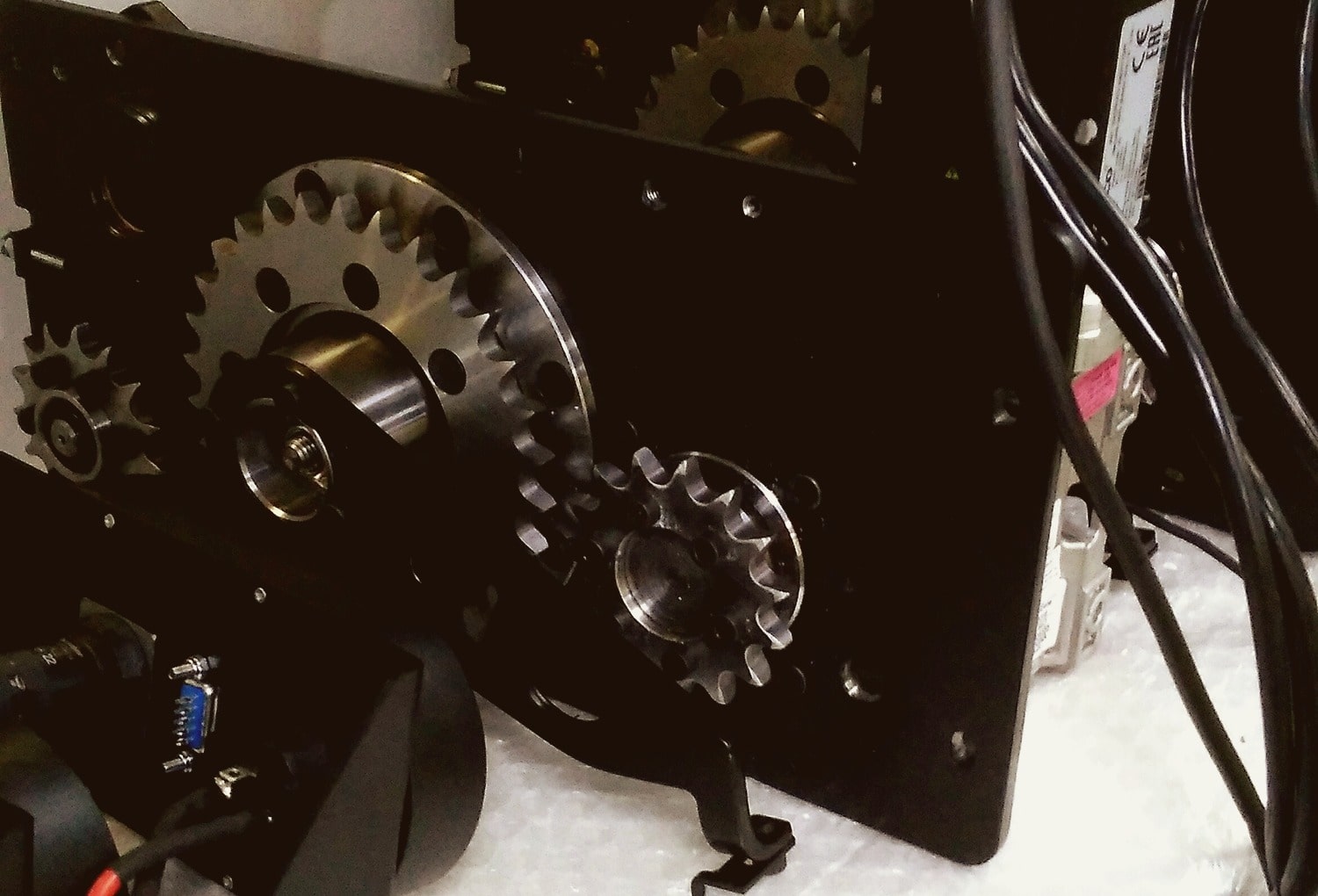

Дальнейшие работы мы выполняем после проверки рамы заказчиком. На участке сборки на раму монтируют сдвоенный ходовой модуль, ведущий и ведомые электродомкраты, цепной привод для них, блок питания и зарядки, модули низковольтовой коммутации, блок управления, QR-камеры, систему безопасности, экстерьер и сварную крышку. Последняя дополнена вентиляторами для охлаждения лидаров, четырьмя узлами с коническим наконечником (конусы позволяют надежно зафиксировать груз) и четырьмя направляющими узлами, которые обеспечивают подъем строго по вертикали.

Логистический робот Ronavi H1500 предназначен для перемещения по складу грузов в паллетах и стеллажах массой до 1500 кг. Робот может двигаться в любом направлении, не поворачивая корпус (ходовой модуль соединен с балкой рамы через электромагнитную муфту). Модель H1500 оснащена комбинированной системой безопасности: на каждой стороне корпуса робота имеется лидар и TOF-сенсоры.

Весной 2019 года компания Imprinta заказала у TEN fab изготовление «под ключ» 350 3D-принтеров. До этого Imprinta производила их самостоятельно, но с развитием компания решила перейти на контрактную модель производства, чтобы снизить себестоимость продукта и расходы на логистику.

«Мы выбрали в качестве контрактного производителя TEN fab, потому что эта компания может осуществить все этапы производства и сборки «под ключ». Конфиденциальность нашей конструкторской документации также немаловажна, и TEN fab, как контрактный производитель, ее обеспечивает, а процесс производства для нас упрощается благодаря сокращению числа подрядчиков», — заявил соучредитель компании Imprinta Артем Соломников.

Компания Imprinta с 2013 года разрабатывает и производит 3D-принтеры Hercules для домашнего и профессионального использования. Принтеры адаптированы под решение задач разной сложности. В частности, под изготовление кастомных деталей автомобилей и мотоциклов, рам беспилотников, прототипирования новых изделий. На сегодняшний день в линейке Hercules представлены три модели: Hercules, Hercules Strong и Hercules Strong Duo. Imprinta систематически дорабатывает их и обновляет для улучшения качества и скорости печати. Отметим, что конечная цена этих принтеров после переноса производства в TEN fab не изменилась: Hercules стоит 104 тыс. рублей, Hercules Strong — 215 тыс. рублей, а Hercules Strong Duo — 299 тыс. рублей.

Принтер Hercules состоит из 12 подсборок, включающих в себя более 500 деталей и покупных изделий. Основа каркаса принтера сделана из листового металла. В процессе производства деталей задействованы многокоординатные цифровые производственные центры. Электронные и электротехнические комплектующие, полученные от партнеров, мы монтируем в предсобранные устройства после проверки.

На сборку каждого принтера уходит от 18 до 40 часов (в зависимости от модели). После сборки принтеры поступают на участок наладки и тестирования, где проходят 12 точек контроля качества. По окончании тестов мы упаковываем принтер и запечатываем его специальной наклейкой с серийным номером. В процессе теста печатается 5 изделий.

Серийное производство на контрактной основе по КД разработчика требует тщательной технологической подготовки как документации, так и производства. Помимо собственно производства деталей нам необходимо координировать действия большого количества партнеров и поставщиков. Также мы ежемесячно предлагаем заказчику возможности ценовой оптимизации.

Список наших заказчиков пополнился медицинской компанией EidosMedicine, которая разрабатывает и продает реалистичных роботов-пациентов для отработки приемов реанимации и хирургии. На технологических участках TEN fab начали производить компоненты для робота-симулятора взрослого пациента Leonardo. Его поставляют в десятки стран мира.

Компания EidosMedicine производит 8 видов роботов-пациентов стоимостью от 800 тысяч до 10 млн рублей. EidosMedicine ежегодно поставляет десятки таких роботов в медицинские клиники и вузы России, США, Европы, Японии и стран СНГ. До 2018 года EidosMedicine самостоятельно изготавливала роботов на своем производстве, но с развитием бизнеса компания приняла решение часть специализированных операций отдать на контрактное производство, оставив за собой сборку. TEN fab прошел квалификационные процедуры и получил контракт на изготовление каркаса робота Leonardo.

Вот несколько фактов, которые показывают уровень продвинутости робота Leonardo. В него заложено более 30 сценариев реанимации, у него реалистичная кожа и костно-мышечная структура, а по весу и росту он сопоставим со взрослым человеком. Leonardo распознает введенные внутривенно лекарства, у него может случиться отек гортани при интубации. Пульс, как и у человека, можно прощупать в 12 точках, а зрачки реагируют на свет.

Если человек на 90% состоит из воды, то роботы EidosMedicine на 90% состоят из электроники, а это значит, что точность расположения посадочных мест для датчиков и креплений должна быть микронная.

При изготовлении каркаса робота мы используем лазерную резку и гибку. Сначала заготовки проходят механическую обработку, затем их сваривают полуавтоматом и окрашивают. В каркас входит более 350 деталей и каждая из них проходит контроль качества. На конечном этапе мы собираем «скелет», тестируем работу суставов и быстросъемных механизмов, после чего пакуем робота и отправляем его в Казань (там находится головной офис EidosMedicine). В Казани робот обрастает электронными «органами», пластиковыми и силиконовыми «мышцами».

О выгодности сотрудничества с TEN fab рассказывает ведущий инженер ОТК EidosMedicine Алексей Федоров:

— Для нас важным критерием выбора контрактного производителя было соблюдение технологических процессов, заложенных в КД, а также качество и быстрота изготовления «скелетов». Контрактное изготовление каркаса существенно разгрузило наши мощности, и мы запустили производство новых тренажеров для врачей, смогли увеличить объем отгрузок как внутри страны, так и за рубежом.

Этот заказ поступил от компании Oklas Technologies, разработчика оборудования для нефтяных скважин. Перед TEN fab была поставлена задача изготовить сначала прототип, а потом серию устройств «Турбостоп».

«Турбостоп» — это устройство, которое предотвращает турбинное вращение (выбег) погружных центробежных электронасосов при их остановке. Практическая польза устройства в том, что оно позволяет избежать простоев в работе скважин. Насколько оно востребовано? У одного только «РН-Юганскнефтегаз» в управлении 3000 скважин, где необходим «Турбостоп».

Технический директор Oklas Technologies Вячеслав Леонов прокомментировал выбор в пользу TEN fab: «Для изготовления первой опытной партии разработанного устройства нам был необходим подрядчик, способный качественно изготовить «Турбостоп» без отработанного техпроцесса, разработать необходимую оснастку, специнструмент, провести комплектацию. В поисках подрядчика мы прошли многие производства, и мало кто был способен качественно выполнить подготовку производства и выдержать необходимую точность в изготовлении. А ведь от всего этого зависит успешность приемочных испытаний в скважине, которые длятся не менее полугода. TEN fab — одни из лучших по организации производства, технологической оснащенности и точности изготовления».

«Турбостоп» состоит из двух скручивающихся друг с другом частей: корпуса и основания. Их мы изготовили на токарном ЧПУ-центре с фрезерным модулем (точность обработки – до сотых (!) долей миллиметра). Внутри «Турбостопа» находится фрикционный механизм, включающий в себя три вида механических муфт. От точности их изготовления зависит безотказная работа и ресурс всего устройства.

TEN fab изготовила для Oklas Technologies прототипы устройства «Турбостоп», совместно с заказчиком доработала конструкторскую документацию и проконсультировала клиента по вопросу оптимизации конструкции для серийного производства. Фактически пройден путь от первого прототипа до выхода на серию. Совместная проработка технологии перед изготовлением опытных образцов позволила избежать ошибок в серийном производстве и, как следствие, дополнительных трат. Благодаря этому мы предложили заказчику конкурентную цену и короткие сроки изготовления серийных изделий.

Весной 2019 года нам поступил заказ от сколковского стартапа Kleofas Engineering: требовалось изготовить опытный предсерийный образец установки для обеззараживания воды и воздуха.

Переданная нам документация на проект была готова на 90%. Заказчик проделал большую работу, но не знал тонкостей производства и особенностей работы с конструкторской документацией. В TEN fab ее доработали, привели к стандарту ЕСКД, подобрали комплектующие и приступили к изготовлению.

По задумке сколковского стартапа установка для очистки встраивается в трубопровод на насосной станции и облучает проточную воду ультрафиолетом, то есть работает как часть системы очистки воды наряду с фильтрами механической очистки. УФ-излучение убивает как вегетативные бактерии, так и споры, а значит, дезинфекция происходит значительно быстрее, чем при хлорировании или озонировании воды. У Kleofas Engineering уже есть контракт с компанией из Африки, где остро необходима дополнительная биологическая очистка воды.

Конструкция установки для обеззараживания воды и воздуха состоит из корпуса (сделан из нержавеющей стали), блока электронного управления и встроенной обеззараживающей части — источника УФ-излучения, который подчиняется ЭБУ.

Почему в качестве подрядчика была выбрана компания TEN fab? Андрей Цыбульский, директор Kleofas Engineering, ответил на этот вопрос так: «Мы искали подрядчика, который поможет нам с выбором комплектующих и не будет смотреть свысока на нашу «стартапную» КД. Мы не хотели тратить время на неспецифические для нас операции. С TEN fab мы работали через «одно окно» — сэкономили много времени и денег, не совершили возможных ошибок, и все сделали точно в срок. К тому же расходы на изготовление опытного образца в TEN fab полностью укладываются в бюджет, а работа через одного подрядчика сильно упрощает отчетность».

Для изготовления прототипа TEN fab задействовал специалистов-конструкторов и инженеров-электронщиков. Детали изготавливали на токарно-фрезерных ЧПУ-центрах, а тестирование проводил отдел контроля качества и специалист Kleofas Engineering. В общем, получился рабочий прототип «под ключ».

После изготовления и тестирования в TEN fab установка была отправлена в Того для проведения натурных испытаний. С момента подачи заказа до отгрузки в Африку прошло 2 месяца. Заказчик доволен первыми результатами сотрудничества и уже в этом году планирует изготовить (совместно с TEN fab) мелкую серию систем для обеззараживания.